Categories: Com funciona

Nombre de visualitzacions: 23713

Comentaris sobre l'article: 1

Com està disposat i funciona la soldadora de plasma

El plasma en física és el quart estat de la matèria després de formes sòlides, líquides i gasoses, quan es produeix una ionització parcial o completa del medi procedent de molècules i àtoms anteriorment neutres amb la condició de quasineutralitat: la densitat de volum de totes les partícules carregades és igual.

El plasma en física és el quart estat de la matèria després de formes sòlides, líquides i gasoses, quan es produeix una ionització parcial o completa del medi procedent de molècules i àtoms anteriorment neutres amb la condició de quasineutralitat: la densitat de volum de totes les partícules carregades és igual.

En la tecnologia de soldadura, s'utilitzen les següents propietats de plasma de baixa temperatura (menys d'un milió de graus Kelvin):

-

conductivitat elèctrica molt elevada;

-

la forta influència dels camps magnètics externs en el flux de corrents en ell, contribuint a la formació de dolls i capes;

-

manifestació d’efectes col·lectius, expressada pel predomini de les forces magnètiques i elèctriques sobre les gravitacionals.

Principis per crear i operar torxes de plasma

En aquest mètode de soldadura, la font de calefacció de metalls fins al punt de fusió és un arc de plasma de gas ionitzat, que es dirigeix en la direcció correcta. És produït per un dispositiu especial anomenat plasmatró o llanterna de plasma.

Classificació per tipus d'arc

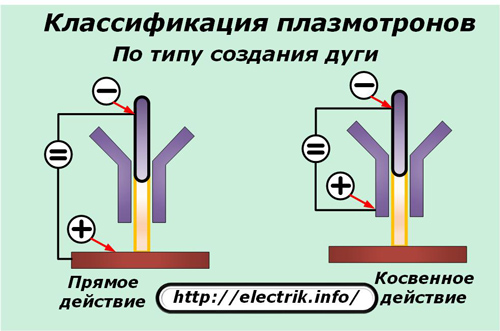

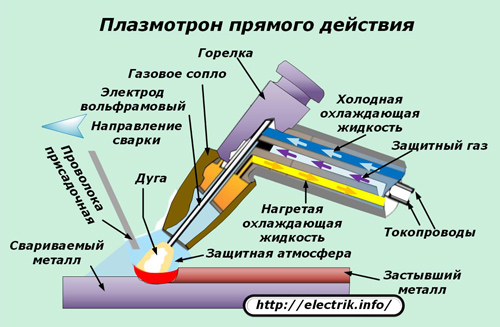

Pel principi de funcionament, el plasmatró pot ser d’acció directa o indirecta.

En el primer cas, la diferència de potencial del camp extern del generador, que crea les condicions per a la formació d’un arc, s’aplica directament a la peça i a l’elèctrode del cremador de gas. Degut a això, augmenta l'eficiència de refredament de l'estructura.

En el segon mètode, la tensió elèctrica només s'aplica entre les parts del cremador per crear un raig de plasma. Degut a això, és necessari complicar el sistema de refrigeració del conjunt de la boquilla.

Per als plasmatrons d’acció directa, es produeix un arc que s’assembla aproximadament a una forma cilíndrica, expandint-se lleugerament a la superfície del metall processat.

A l'interior de la boquilla elèctrica, es produeix la compressió i l'estabilització de l'arc. En aquest cas, la combinació de l’energia tèrmica i cinètica del plasma forma una potència més gran que permet que el metall es fongui més.

Els cremadors indirectes creen un plasma en forma de raig cònic envoltat d’una torxa dirigida cap al producte. El raig es fa volar pel corrent de plasma procedent del cremador.

Classificació dels mètodes de refrigeració del cremador

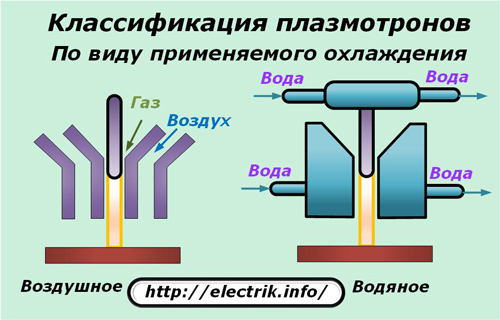

A causa de l'alta temperatura del plasma, s'utilitzen diversos mètodes de refrigeració dels detalls de la torxa plasmàtica:

-

bufar aire;

-

eliminació de calor per circulació forçada de l’aigua.

La refrigeració per aire és menys costosa i el refredament líquid és el més eficient, però complex.

Classificació dels mètodes d’estabilització d’arc

El cremador de gas ha de proporcionar una columna de temperatura uniforme i estable en la seva direcció i una fixació estricta de la mateixa al llarg de l'eix de la boquilla i l'elèctrode.

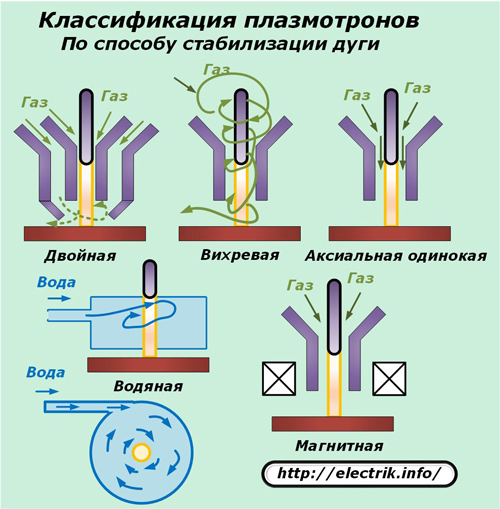

Per a això, s'han desenvolupat tres tipus de dissenys de boquilla que utilitzen energia:

1. gas;

2. aigua;

3. camp magnètic.

En el primer mètode un flux de gas fred, que bufa una columna de plasma, es refreda i el comprimeix simultàniament. Segons la direcció del corrent de gas, es crea l'estabilització:

1. axial: amb bufat paral·lel de la columna;

2. remolí quan es crea el flux de gas en la direcció perpendicular.

El segon mètode comprimeix l’arc de manera més eficient i s’utilitza en plasmatrons utilitzats per a la deposició o tall de metalls.

L’estabilització axial és més adequada per a soldadura i recobriment de metalls.

El règim de doble estabilització combina les característiques de l’eix i el vòrtex. Quan s'utilitza, és possible passar el gas de tres maneres:

-

només a través del canal central principal;

-

a través dels dos;

-

exclusivament mitjançant externs.

Cada mètode crea diferents esquemes per comprimir la columna de plasma.

Estabilització d’aigua utilitza fluxos de líquids contrariadors.El vapor generat en aquest procés ajuda a crear plasma amb una columna escalfant fins a 50 mil graus a l’escala de Kelvin.

Un inconvenient important d’aquest mètode és la combustió intensa del càtode. Per a aquests dispositius, l'elèctrode està format de grafit, desenvolupant mecanismes per al seu apropament automàtic a la peça a mesura que la longitud es consumeix contínuament.

Els aparells de torxa de plasma estabilitzats en l'aigua es noten:

-

complexitat del disseny;

-

baixa fiabilitat del sistema d’alimentació d’elèctrodes;

-

la complexitat dels mètodes d’excitació de l’arc.

Estabilització magnètica Funciona a causa del camp magnètic direccional situat a través del moviment de la columna d’arc. La seva eficiència és la més baixa, i el solenoide integrat a la boquilla complica enormement el circuit de la torxa de plasma.

Tanmateix, l'estabilització magnètica s'utilitza per impartir moviment de rotació al punt d'ànode dins de les parets de la boquilla. Això permet reduir l’erosió del material de la boquilla, que afecta la puresa del raig de plasma.

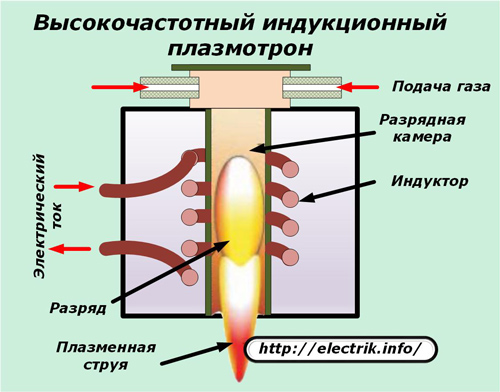

Totes les construccions de plasmatrons considerades anteriorment són d’arc. Però hi ha un altre tipus d’aparells generadors de plasma similars a causa de l’energia del corrent d’alta freqüència que passa a través de la bobina inductora. Aquests plasmatrons s’anomenen inducció (HF) i no requereixen elèctrodes per crear una descàrrega d’arc.

No tenen avantatges especials per influir en els metalls processats en comparació amb els dispositius d’arc i s’utilitzen per resoldre processos tecnològics individuals, per exemple, la producció de metalls en pols purs.

Característiques de disseny dels cremadors

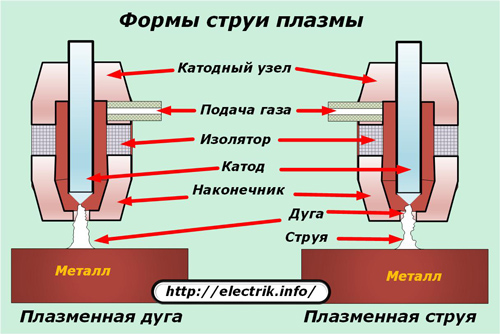

El funcionament d’un dels tipus de torxes de plasma es pot explicar amb la figura següent.

L’arc de plasma durant la soldadura es crea a l’interior de la closca atmosfèrica protectora formada per subministrament de gas injectat a la zona de treball. Sovint trien argó.

El gas formador de plasma (font d'ionització) pot funcionar:

-

argó

-

nitrogen

-

heli

-

aire

-

hidrogen;

-

mescles dels gasos indicats.

Tingueu en compte les característiques del seu funcionament:

-

l’hidrogen és explosiu;

-

els nitrurs i l’ozó són alliberats de l’aire;

-

helium estimat;

-

El nitrogen a altes temperatures afecta el medi ambient.

El tungstè és més sovint escollit com a material per als elèctrodes a causa de les propietats mecàniques més adequades i la resistència a altes temperatures.

La broqueta de gas es fixa al cremador i es bufa amb un corrent de protecció. El líquid fred es bombea al llarg de les línies hidràuliques i s'escalfa l'escalfament.

Els cables que porten corrent subministren energia elèctrica de corrent directe o altern als elèctrodes.

Per alimentar l’arc que forma plasma, es connecta una font de corrent amb una tensió d’uns 120 volts per soldar i uns 300 al ralentí - per tallar.

Dispositiu generador de plasma

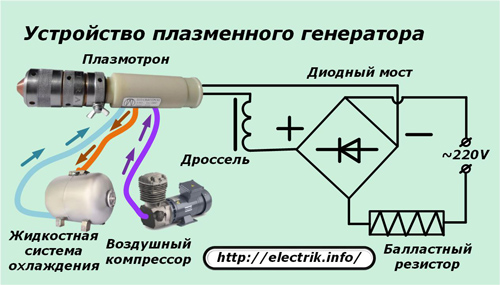

El corrent altern o el corrent continu es pot utilitzar per iniciar el plasmatró. A tall d’exemple, considereu el funcionament d’un generador xarxa d’alimentació convencional de 220 volts.

La resistència de llast limita el corrent de subministrament. L’accelerador controla la càrrega. El pont del díode converteix una tensió alterna per mantenir un arc de treball.

Un compressor d'aire proporciona gas protector al cremador, i un sistema de refrigeració hidràulica circula el fluid a les línies de plasma per mantenir una eliminació de calor efectiva.

Tècnica de soldadura i tall de plasma

Per encendre i mantenir l’arc de soldadura s’utilitza energia de corrent elèctric i, per a la seva excitació sense contacte, un oscil·lador (font d’oscil·lació).

L’ús d’un arc pilot entre l’elèctrode i la boquilla pot facilitar significativament el procés d’arrencada del plasma.

Aquesta soldadura permet unir gairebé tots els metalls i aliatges situats al pla inferior o vertical.

Sense preprocessar les vores, es poden soldar bisells amb un gruix de fins a 15 mm a bisell.En aquest cas, es forma una penetració característica amb formes específiques a causa de la sortida del raig de plasma més enllà de la part posterior de la part soldada a través de les ranures de pas.

De fet, la soldadura de plasma en la majoria dels casos és un doble procés continu:

-

tallar el material de la peça;

-

tall de lloc de soldadura.

La tecnologia de tall es basa en:

-

capa de metall fos al lloc de tractament;

-

bufant la fracció líquida al corrent de plasma.

El gruix del metall afecta la tecnologia de tall. Per als productes prims, s'utilitza l'arc del mètode indirecte i, per als més grossos, les torxes de plasma connectades directament funcionen millor.

El tall de plasma és el més econòmic per a tots els metalls, inclòs l'acer al carboni.

Per realitzar soldadura i tall de plasma, s’han desenvolupat línies automatitzades i instal·lacions manuals.

Tipus de soldadura per plasma

La potència del corrent aplicat afecta la potència de l’arc creat. Per la seva mida es determinen tres tipus de soldadura:

1. microplasma;

2. mitjana;

3. a corrents elevats.

Soldadura de microplasma

Funciona amb corrents limitats a 0,1 ÷ 25 amperis. Aquesta tecnologia s'utilitza en l'electrònica, la instrumentació, la joieria, la fabricació de manxes, membranes, termopar, fulla, canonades de parets primes i envasos, que permeten connectar fermament peces amb un gruix de 0,2 ÷ 5 mm.

Per processar diferents materials, es seleccionen combinacions de gasos formadors de plasma i de protecció, el grau de compressió de l’arc i la proximitat amb l’ànode. Quan es processen materials especialment prims, el mode pols s’utilitza per a subministrament d’arc de baix amperi amb subministrament de polsos de corrent bipolar.

Durant el pas d’un pols d’una polaritat, el metall es diposita o es solda, i quan es fa una pausa a causa d’un canvi de direcció, el metall es refreda i es cristal·litza i es crea un punt de soldadura. Per a la seva bona educació, el procés de subministrament actual i de pausa s’optimitza. En combinació amb el control d'amplitud i l'eliminació d'elèctrodes, això permet obtenir compostos d'alta qualitat de diversos metalls i aliatges.

Per realitzar soldadures per microplasma, s’han desenvolupat moltes tecnologies que tenen en compte diferents angles d’inclinació de les torxes de plasma, creant vibracions transversals per a la destrucció de les capes d’òxid, desplaçant la boquilla en relació amb la soldadura que s’està processant, i altres mètodes.

Soldadura de plasma a corrents mitjans de 50 ÷ 150 amperis utilitzada en la producció industrial, enginyeria mecànica i reparació.

Corrents elevats de 150 amperis s'utilitzen per a soldadures de plasma que processen acers industrials aliats i baixos en carboni, aliatges de coure, titani, alumini. Permet reduir el cost de les vores de tall, augmentar la productivitat del procés, optimitzar la qualitat de les costures en comparació amb els mètodes d’unes juntes d’arc elèctric.

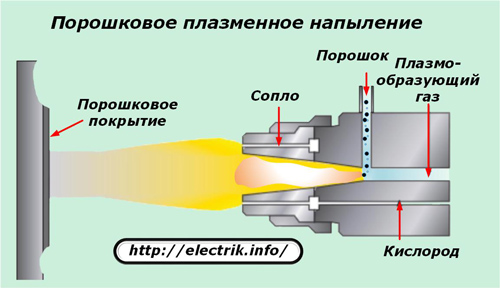

Revestiment de metalls plasmàtics i polvorització de superfícies

Les peces individuals de la màquina requereixen la prestació de superfícies de gran resistència o resistents a temperatures elevades o ambients agressius. Per a això, es recobren amb una capa protectora de metalls costosos mitjançant mètodes de tractament amb plasma. Per a això, el filferro o pols preparat en grànuls fins s'introdueix al corrent de plasma i es polvoritza en estat fos a la superfície a tractar.

Avantatges d'aquest mètode:

-

la capacitat del plasma per fondre els metalls;

-

la capacitat d'obtenir aliatges de diferents composicions i crear recobriments multicapa;

-

la disponibilitat de formes de processament de qualsevol mida;

-

conveniència d’ajustar les característiques energètiques dels processos.

Avantatges de la soldadura de plasma

La font d’arc creada per soldadura de plasma difereix de les elèctriques convencionals:

1. una àrea de contacte més petita sobre el metall tractat;

2. major efecte tèrmic per l'aproximació a una forma cilíndrica;

3. augment de la pressió mecànica del raig sobre el metall (unes 6 ÷ 10 vegades);

4. La capacitat de mantenir la crema d'arc a corrents baixos, fins a 0,2 ampereres.

Per aquestes quatre raons, la soldadura per plasma es considera més prometedora i polivalent en el processament de metalls. Proporciona una millor fusió en un volum reduït.

L’arc de plasma té la concentració de temperatura més elevada i permet tallar i soldar metalls d’espessor augmentat fins i tot amb certs augments de la distància des del broquet del cremador fins a la peça.

A més, els dispositius de soldadura per plasma difereixen:

-

dimensions relativament petites;

-

fiabilitat en el treball;

-

simplicitat de la regulació de poder;

-

inici fàcil;

-

terminació ràpida del mode operatiu.

Inconvenients

L'elevat cost dels equips limita la introducció generalitzada de soldadura per plasma en totes les indústries i en les petites empreses.

Consulteu també a electro-ca.tomathouse.com

: