Categories: Articles destacats » Electrònica pràctica

Nombre de visualitzacions: 407784

Comentaris sobre l’article: 11

Soldadura per punts al taller de la llar

Varietats i classificació de soldadures

Varietats i classificació de soldadures

La soldadura és el procés d’obtenir una connexió integral de peces degut a la formació d’enllaços interatòmics a la soldadura. Aquests enllaços es produeixen sota la influència de l'escalfament local o general de les peces a soldar, o sota la influència de la deformació plàstica, o de totes dues.

La soldadura s’utilitza més sovint per unir metalls i els seus aliatges, per unir termoplàstics, i fins i tot en medicina. Però la soldadura de teixit viu està fora de l’abast d’aquest article. Per tant, considereu breument només aquelles tipus de soldadura que s’utilitzen en tecnologia.

El desenvolupament modern de la tecnologia de soldadura és tal que permet que les soldadures es puguin realitzar no només en condicions de producció, sinó també a l’aire lliure i fins i tot sota l’aigua. En els darrers anys, la soldadura com a experiment ja s’ha realitzat a l’espai.

Per a la producció de soldadura s’utilitzen diversos tipus d’energia. En primer lloc, és un arc elèctric o una flama d’un cremador de gas. Fonts més exòtiques són l’ecografia, la radiació làser, un feix d’electrons i la soldadura per fricció.

Totes les operacions de soldadura estan associades a un alt risc d’incendi, contaminació de gasos per gasos nocius, radiació ultraviolada i simplement risc de xoc elèctric. Per tant, la realització de treballs de soldadura requereix el compliment estricte de les normes de seguretat.

Tots els mètodes de soldadura, segons el tipus d’energia i la tecnologia del seu ús, es divideixen en tres classes principals: classe tèrmica, classe termomecànica i classe mecànica.

La soldadura de classe tèrmica es realitza per fusió deguda a l’ús d’energia tèrmica. És coneguda principalment soldadura d’arc elèctric i soldadura de gas. La soldadura de classe termomecànica es realitza mitjançant energia tèrmica i pressió mecànica. Per a la soldadura de classe mecànica s’utilitza l’energia de pressió i fricció. Totes les divisions de soldadura en classes es realitzen d’acord amb GOST 19521-74.

Soldadura per punts

La soldadura per punts es refereix a la categoria de les anomenades soldadures de contacte. A més d’ella hi pertanyen soldadures de cul i de costura. En les condicions d’un taller casolà, els dos últims tipus són pràcticament impossibles d’implementar, ja que l’equip és massa complicat de repetir en condicions artesanals. Per tant, només més enllà soldadura per punts.

Segons la classificació anterior, les soldadures puntuals pertanyen a la classe termomecànica. El procés de soldadura consta de diverses etapes. Primer, les peces a soldar, prèviament combinades en la posició desitjada, es col·loquen entre els elèctrodes de la màquina de soldar i es pressionen les unes contra les altres. A continuació, s’escalfen fins a un estat de plasticitat i posterior deformació plàstica conjunta. Quan s'utilitza equip automàtic en condicions industrials, s'aconsegueix una freqüència de soldadura de 600 punts per minut.

Tecnologia de soldadura puntual

Les peces s’escalfen proporcionant un pols a curt termini del corrent de soldadura. La durada del pols varia entre 0,01 ... 0,1 seg segons les condicions de soldadura. Aquest pols a curt termini assegura la fusió del metall a la zona dels elèctrodes i la formació d’un nucli líquid comú per a les dues parts. Després d'haver-se tret el pols actual, els components es mantenen sota pressió durant un temps per refredar i cristal·litzar el nucli fos.

El premsat de les parts en el moment del pols de soldadura proporciona la formació al voltant del nucli fos de la banda de segellat, cosa que impedeix que la zona de soldadura es desprengui. Per tant, no calen mesures addicionals per protegir el punt de soldadura.

La força de compressió dels elèctrodes s’ha d’eliminar amb un cert retard després del final del pols de soldadura, que proporciona condicions per a una millor cristal·lització del metall fos. En alguns casos, a la fase final, es recomana augmentar la força de fixació de les peces, cosa que garanteix la forja del metall i l’eliminació d’inhomogeneïtats dins de la soldadura.

Cal tenir en compte que per obtenir una soldadura de gran qualitat, les superfícies que s’han de soldar s’han de preparar prèviament, en particular, netejar-les de pel·lícules d’òxid gruixudes o simplement oxidar. Per soldar làmines fines són suficients, fins a 1 ... 1,5 mm, l'anomenat soldadura de condensadors.

Els condensadors es carreguen contínuamentcorrent suficientment reduït, consumint una potència negligible. En el moment de la soldadura, els condensadors es descarreguen a través de les parts a soldar, proporcionant el mode de soldadura necessari.

Aquestes fonts s'utilitzen per soldar peces en miniatura i subminiatura en la fabricació d'instruments, l'electrònica i l'enginyeria de ràdio. En aquest cas, és possible soldar tant metalls ferrosos com no ferrosos, i fins i tot en diverses combinacions.

Avantatges i desavantatges de les soldadures puntuals

Com tot el món, la soldadura per punts presenta els seus avantatges i desavantatges. En primer lloc, els avantatges inclouen una alta rendibilitat, la resistència mecànica de les soldadures puntuals i la capacitat d’automatitzar els processos de soldadura. L’inconvenient és la falta d’estretesa de les soldadures.

Dissenys casolans de màquines de soldadura puntual

En les condicions d’un taller domèstic, pot ser necessària una soldadura puntual, de manera que s’han desenvolupat molts dispositius adequats per a l’autoproducció a casa. A continuació, es detallarà una breu descripció d'alguns.

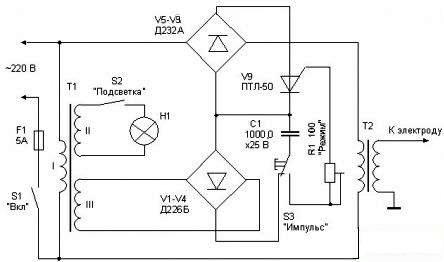

Un dels primers dissenys de l'aparell per soldar per punt es va descriure a la revista RADIO N 12, 1978 pàg. 47-48. La figura 1 del diagrama de circuits de l'aparell.

Figura 1. Esquema de la soldadora per punts

Aquest dispositiu no difereix en augment de potència, amb la seva ajuda és possible soldar xapa de fins a 0,2 mm de gruix o filferro d'acer amb un diàmetre de fins a 0,3 mm. Amb aquests paràmetres, la soldadura és força possible termoparaixí com soldar peces de làmina fina a substrats d’acer massís.

Una de les possibles aplicacions és la soldadura de làmines fines de làmina amb manòmetres prèviament enganxats a les peces assajades. Degut al fet que les peces a soldar són petites, la força de fixació durant la soldadura és petita, per tant, l’elèctrode de soldadura es fa en forma de pistola. Les peces de subjecció es realitzen a mà.

El circuit de la màquina de soldar és força senzill. El seu objectiu principal és crear un pols de soldadura de la durada requerida, que ofereix diversos modes de soldadura.

La unitat principal del dispositiu és un transformador de soldadura T2. Un elèctrode de soldadura es connecta al seu enrotllament secundari (segons l’esquema de l’extrem superior) mitjançant un cable flexible multicor, i una part soldada més massiva està connectada a l’extrem inferior. La connexió ha de ser prou fiable.

El transformador de soldadura està connectat a la xarxa mitjançant el pont rectificador V5 ... V8. Un tiristor V9 s’inclou en una altra diagonal d’aquest pont, quan s’obre, la tensió de xarxa a través del pont rectificador s’aplica al bobinat primari del transformador T2. El tiristor es controla mitjançant el botó S3 “Impulse” situat al mànec de la pistola de soldadura.

Quan es connecta a la xarxa des d’una font auxiliar, el condensador C1 es carrega immediatament. La font auxiliar consisteix en un transformador T1 i un pont rectificador V1 ... V4. Si prement ara el botó S3 “Impuls”, el condensador C1 a través del seu contacte tancat i la resistència R1 es descarregarà a través de la secció de l’elèctrode de control, el càtode del tiristor V9, que donarà lloc a l’obertura d’aquest.

El tiristor obert tancarà la diagonal del pont V5 ... V9 (corrent directe), cosa que comportarà la inclusió d’un transformador de soldadura T1.El tiristor estarà obert fins que es descarregui el condensador C1. El temps de descàrrega del condensador, i per tant el temps d’impuls del corrent de soldadura, es pot controlar mitjançant una resistència variable R1.

Per tal de preparar el següent pols de soldadura, s’ha de deixar anar el botó “Impuls” breument perquè es carregui el condensador C1. El nou pols es generarà prement el botó de nou: es repetirà tot el procés, tal com s’ha descrit anteriorment.

Com a transformador T1, és adequat qualsevol consum de poca potència (5 ... 10W) amb una tensió de sortida en el bobinat III d'uns 15V. Winding II s'utilitza per a retroil·luminació, el seu voltatge és de 5 ... 6V. Amb les indicacions C1 i R1 indicades al diagrama, la durada màxima del pols de soldadura és d’aproximadament 0,1 s, cosa que garanteix un corrent de soldadura de 300 ... 500 A, que és suficient per soldar les peces de mida petita esmentades anteriorment.

El transformador T2 està fabricat en ferro Sh40. El gruix del conjunt és de 70 mm, l’enrotllament primari es fica amb un filferro PEV-2 0,8 i conté 300 voltes. L’enrotllament secundari s’enrotlla immediatament en dos cables i conté 10 voltes. El filferro del bobinat secundari està encordat amb un diàmetre de 4 mm. També podeu utilitzar un pneumàtic amb secció d'almenys 20 metres quadrats.

És molt possible substituir el tiristor PTL-50 per KU202 per les lletres K, L, M, N. A més, caldrà augmentar el condensador C1 fins a 2000 μF. Només es pot reduir la fiabilitat del dispositiu amb un reemplaçament.

Màquina de soldadura per punts més potent

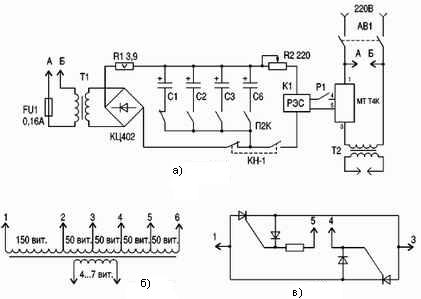

L’aparell descrit anteriorment es pot anomenar màquina de micorrelutament. A la figura 2 es mostra un esquema d’un aparell més potent.

Figura 2. Esquema esquemàtic de la màquina de soldar per punts

En un examen més ampli, és fàcil notar que és estructuralment molt semblant a l’anterior i que conté els mateixos components, a saber: un transformador de soldadura, un interruptor de tiristor semiconductor i un dispositiu de retard de temps que proporciona la durada necessària del pols de soldadura.

Aquest esquema permet soldar xapa de fins a 1 mm de gruix, així com filferro amb un diàmetre de fins a 4 mm. Aquest augment de potència en comparació amb el circuit anterior s’aconsegueix mitjançant l’ús d’un transformador de soldadura més potent.

El circuit general de l'aparell es mostra a la figura 2a. El bobinat primari del transformador de soldadura T2 es connecta a la xarxa mitjançant un contactor de proximitat tipus tiristor MTT4K. El corrent directe d’aquest arrencador és de 80 A, el voltatge invers és de 800 V. El seu dispositiu intern es mostra a la figura 2c.

El circuit del mòdul és força senzill i conté dos tiristors, contra-paral·lels connectats, dos díodes i una resistència. Els contactes 1 i 3 canvien la càrrega mentre es tanquen els contactes 4 i 5. En el nostre cas, es tanquen mitjançant el grup de contactes del relé K1. Per protegir-se de situacions d’emergència, el circuit conté un interruptor de circuit AB1.

Relé de temps muntat al transformador Tr1, pont de díode KTs402, condensadors electrolítics C1 ... C6, relé K1 i commutadors i botons de commutació. A la posició mostrada al diagrama en encendre la màquina automàtica AB1, els condensadors C1 ... C6 comencen a carregar-se.

Els condensadors estan connectats al pont del díode mitjançant un commutador P2K amb fixació independent, que permet connectar un nombre diferent de condensadors i controlar així el retard de temps. La resistència R1 està instal·lada al circuit de càrrega del condensador, el seu propòsit és limitar el corrent de càrrega dels condensadors en el moment inicial de la càrrega. Això permet augmentar la vida dels condensadors. Els condensadors es carreguen mitjançant un contacte normalment tancat al botó KN1.

Quan es prem el botó KN1, es tanca normalment: un contacte obert que connecta el relé K1 als condensadors de temporització. Normalment, per descomptat, s’obre un contacte tancat, que impedeix la connexió del relé K1 directament al pont del rectificador.

El relé funciona, amb els seus contactes tanca els contactes de control del relé tiristor, que encén el transformador de soldadura.Un cop descarregats els condensadors, el relé s’apagarà, el pols de soldadura s’aturarà. Per preparar-se per al següent pols, cal deixar anar el botó KN1.

Per a una selecció precisa del temps d’impuls, s’utilitza una resistència variable R2. Com a relé, el K1 és adequat relé de canya tipus RES42, RES43 o similars, amb un voltatge de resposta de 15 ... 20 V. A més, com més baix sigui el corrent d’actuació del relé, més llarg serà el retard. El corrent entre els contactes 4 i 5 de l’arranc de tiristor no supera els 100 mA, de manera que qualsevol relé de baixa tensió és adequat.

Condensadors C1 i C2 a 47 μF, C3, C4 100 μF, C5 i C6 470 μF. El voltatge de funcionament dels condensadors és d’almenys 50 V. El transformador Tr2 és adequat per a qualsevol persona amb una potència no superior a 20 W amb una tensió secundària de 20 ... 25 V. El pont rectificador es pot muntar de díodes separats, per exemple, els generalitzats 1N4007 o 1N5408.

El transformador de soldadura es realitza en un circuit magnètic a partir d’un LATRA cremat de 2,5 A. Després d’eliminar l’envoltat antic, el ferro s’embolica en almenys tres capes de vernís. Als extrems del circuit magnètic, abans d’enrotllar el drap envernissat, s’instal·len anells de cartró elèctric prim, que es doblen per les vores exteriors i interiors de l’anell. D’aquesta manera s’evita la destrucció del teixit de laca durant l’enrotllament i l’operació posterior.

L’enrotllament primari es realitza amb un filferro d’un diàmetre d’1,5 mm, el millor és si el filferro està amb aïllament de la tela, cosa que millora les condicions d’impregnació de l’enrotllament amb vernís. Per a la impregnació, podeu utilitzar vernís KC521 o similar. A la figura 2b es mostra el nombre de voltes. Mitjançant aixetes, podeu fer un ajust aproximat del corrent de soldadura. Entre els enrotllaments primaris i secundaris s’enrotlla una capa de cinta de cotó, després de la qual s’impregna amb vernís la bobina.

El bobinat secundari es realitza en filferro aïllat en silicona amb un diàmetre de 20 mm i conté 4 ... 7 voltes. Superfície de filferro no inferior a 300 metres quadrats. Als extrems del filferro s’instal·len uns boixos que s’han de soldar per un millor contacte. És possible realitzar una bobinada secundària amb un feix de diversos cables més prims. S'ha d'especificar, com a mínim, la superfície total i tots els fils s'han de fer al mateix temps. Aquest disseny del transformador proporciona un corrent de soldadura de fins a 1500 A. La tensió del circuit obert és de 4 ... 7 V.

El mecanisme de contacte de soldadura es realitza segons la naturalesa del treball realitzat segons un dels esquemes coneguts. Molt sovint es tracta d’alicates de soldadura. La pressió creada pel mecanisme és d’uns 20 KG / cm2. Més precisament, aquest esforç es selecciona de manera pràctica. Els contactes estan fets de coure o bronze de beril·li. Al mateix temps, la mida de les pastilles de contacte ha de ser el més petita possible, cosa que garanteix un millor nucli de soldadura.

Es poden trobar molts dissenys aficionats per a soldadura per punts. Tot entra en joc. Per exemple, un dels dissenys es basa en transformadors de potència TS270 dels antics televisors en color de tub. Per crear aquesta instal·lació, van ser necessaris sis transformadors. Fins i tot apareixen circuits controlats per microprocessador, però el significat general de les estructures segueix sent inalterat: crear un pols a curt termini del corrent de soldadura i una força de subjecció suficient al lloc de soldadura.

Boris Aladyshkin

Consulteu també a electro-ca.tomathouse.com

: